Planta de energía térmica KVK de India

Descripción del proyecto:

Planta de energía térmica India KVK Fase 1 Unidad 1 (1×350MW) Proyecto BTG Island, el sitio de construcción está ubicado en Hyderabad, una ciudad en el sur de la India, diseñado por el Instituto de Diseño de Energía Eléctrica Zhongnan de China Electric Power Engineering Consultant Group. La 12.ª División de Honglu Group se encargó de la construcción de la planta principal, el recinto de la planta principal, el soporte de los conductos de humos, la plataforma frontal del horno, el soporte del alimentador, el soporte del ventilador de tiro inducido, la tolva de carbón de acero, las instalaciones de reciclaje bajo el suelo y otras partes del proyecto, con un volumen de trabajo contratado de aproximadamente 4.600 toneladas.

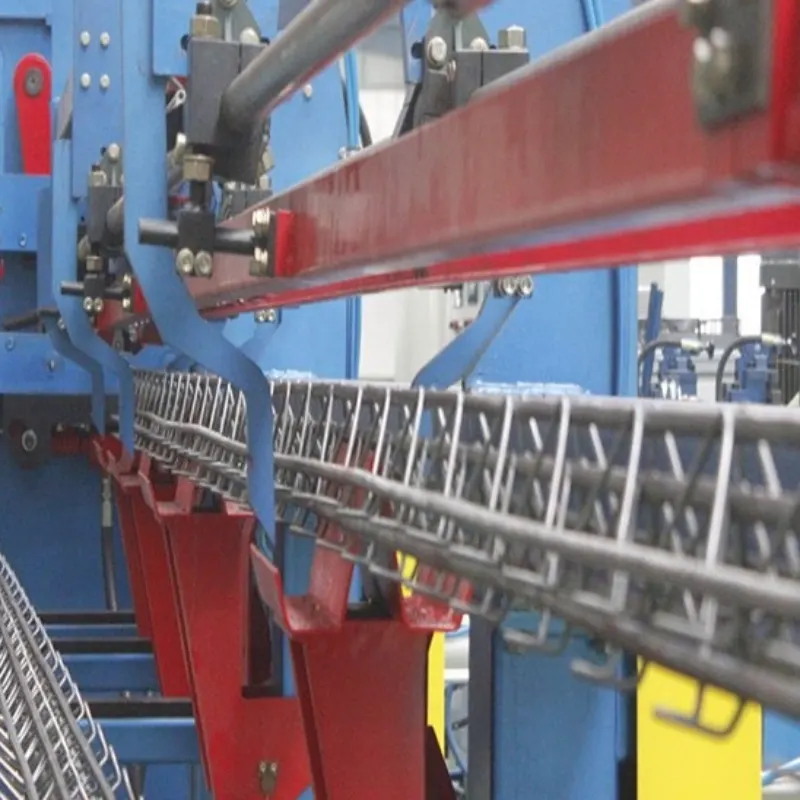

La planta principal del proyecto consta de tres partes principales, a saber, sala de vagones, sala de desoxidación y sala de búnker de carbón, con una luz de 9-26 m y una longitud de 89-98 m. El marco estructural es un marco transversal reforzado + sistema estructural arriostrado, y el longitudinal es un marco de hilera articulada + sistema arriostrado, que es una estructura típica de una planta de energía térmica. Debido a los altos requisitos de los equipos de energía eléctrica en la resistencia y tenacidad de la estructura de acero, la 12.ª División concede gran importancia al estricto control de la adquisición de materiales, además de los requisitos de resistencia a la tracción convencional, alargamiento, límite elástico, experimentos de flexión en frío, pero también se requiere que tenga una tenacidad al impacto a temperatura ambiente y una garantía de rendimiento en la dirección Z antidesgarro. En el procesamiento de componentes, una variedad de componentes para muestreo 1:1. Placa de brida de viga de grúa, longitud de alma utilizando placa de pie fija, alma en la conexión de la placa de brida superior e inferior a lo largo de la longitud de los recortes planos y abiertos de planificación. Columnas de acero soldadas, posición de empalme de alma y posición de empalme de placa de brida escalonadas más de 300 mm para cumplir con el principio de la tecnología. El premontaje requiere que todos los conectores de nodo estén cargados, además de verificar las dimensiones de cada tamaño, pero también el uso del dispositivo de orificio de prueba para verificar la placa superpuesta a la tasa de paso de los orificios, el requisito de la tasa de perforación del 100 por ciento.

El componente más difícil del proyecto es la tolva de carbón de acero, la más grande de las seis tolvas de carbón pesa más de 60 toneladas y es muy difícil de voltear, ensamblar y soldar. La empresa del grupo celebró una reunión de expertos con las doce divisiones y finalmente determinó el programa de producción dividida: la parte cilíndrica de la tolva de carbón de acero se dividió en tres secciones de 3000 mm, 3000 mm y 2050 mm de ancho a lo largo de la altura de la placa de pared (8050 mm); la dirección circunferencial se dividió en un procesamiento y producción de un cuarto de círculo, y las longitudes del canal [25a y el acero angular L100 * 6 fuera de la pared de la tolva se dividieron en un cuarto de la circunferencia menos 1000 mm, y luego en un cuarto de longitud menos 1000 mm, y luego en un cuarto de longitud menos 1000 mm. Un cuarto de la longitud y luego restar 1000 mm, laminado en forma y soldado a la placa de pared; La altura de la cuchara cónica (3040 mm) se divide en cuatro partes de acuerdo con la dirección circunferencial para su procesamiento y producción en un cuarto de círculo, y el diámetro circunferencial del círculo es inferior a 2782 mm, y siempre se fabrica de acuerdo con toda la pieza, sin dividir; el techo de la tolva de carbón de acero se divide en cuatro partes de acuerdo con la longitud de la viga en I I16a, y las dos ranuras de 7500 * 600 se colocan en una pieza. De acuerdo con los dibujos para determinar la producción. Todos los orificios o agujeros y ranuras en la tolva de carbón de acero se cortan y sueldan en el sitio, y todas las piezas deben preensamblarse en el taller para cada sección de la circunferencia, y después de confirmar que están calificadas y libres de errores, se marcan y numeran.

Debido a la gran cantidad de carga y descarga de transporte en este proyecto, para evitar daños y deformaciones de los componentes, todos los componentes, excepto las columnas de acero, están enmarcados y embalados. La 12.ª División tomará la calidad y la eficiencia como guía, servirá a los clientes con la máxima precisión y sinceridad y sentará una base sólida para que la empresa se expanda al mercado extranjero.