Centrale thermique indienne KVK

Aperçu du projet:

Centrale thermique indienne KVK Phase 1 Unité 1 (1×350 MW) Projet d'île BTG, le chantier est situé à Hyderabad, une ville du sud de l'Inde, conçu par China Electric Power Engineering Consultant Group Zhongnan Electric Power Design Institute. La 12e division du groupe Honglu a entrepris la construction de la centrale principale, de l'enceinte de la centrale principale, du support du conduit de fumée, de la plate-forme avant du four, du support de l'alimentateur, du support du ventilateur à tirage induit, de la trémie à charbon en acier, des installations de recyclage sous plancher et d'autres parties du projet, avec un volume de travail contractuel d'environ 4 600 tonnes.

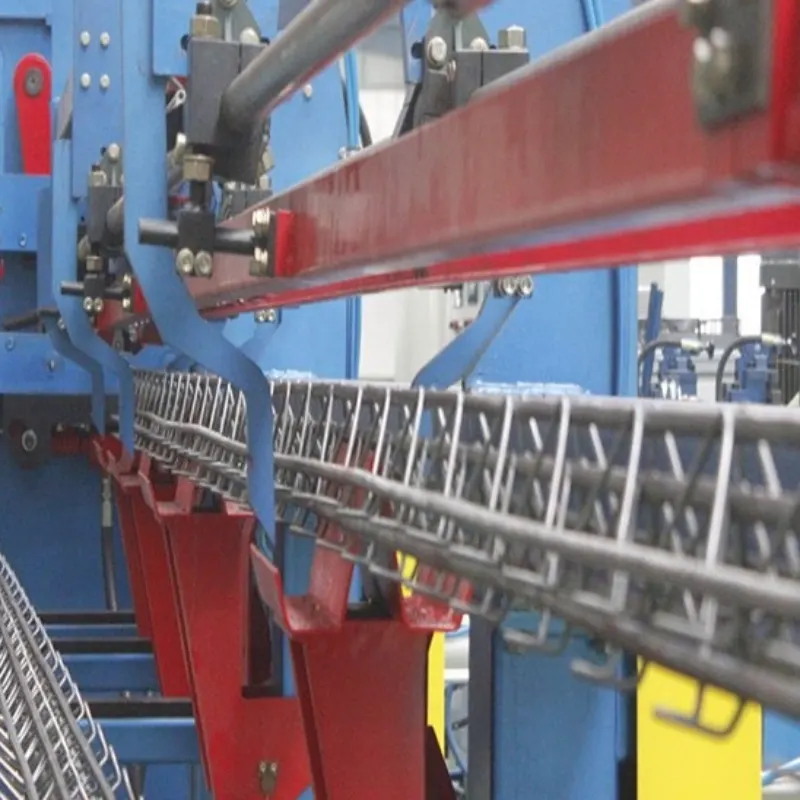

Français L'usine principale du projet se compose de trois parties principales, à savoir la salle des wagons, la salle de désoxydation et la salle de stockage du charbon, avec une portée de 9 à 26 m et une longueur de 89 à 98 m. Le cadre structurel est un cadre transversal renforcé + système structurel contreventé, et le cadre longitudinal est un cadre à rangée articulée + système contreventé, qui est une structure typique d'une centrale thermique. En raison des exigences élevées des équipements électriques sur la résistance et la ténacité de la structure en acier, la 12e Division attache une grande importance au contrôle strict de l'approvisionnement en matériaux, en plus des exigences de résistance à la traction conventionnelle, d'allongement, de limite d'élasticité, d'essais de pliage à froid, mais aussi d'avoir une ténacité aux chocs à température ambiante et une garantie de performance anti-déchirure dans la direction Z. Dans le traitement des composants, une variété de composants pour un échantillonnage 1:1. Plaque de bride de poutre de grue, longueur d'âme utilisant une plaque de pied fixe, âme dans la connexion de plaque de bride supérieure et inférieure sur toute la longueur du rabotage plat et des découpes ouvertes. Les poteaux en acier soudés, la position de jonction des âmes et la position de jonction des plaques à brides sont décalées de plus de 300 mm pour répondre au principe de la technologie. Le pré-assemblage nécessite que tous les connecteurs de nœuds soient chargés, en plus de vérifier les dimensions de chaque taille, mais aussi l'utilisation d'un dispositif de trou d'essai pour vérifier la plaque superposée sur le taux de passage des trous, l'exigence du taux de perforation de 100 pour cent.

Français L'élément le plus difficile du projet est la trémie à charbon en acier, la plus grande des six trémies à charbon pèse plus de 60 tonnes, et elle est très difficile à retourner, à assembler et à souder. Le groupe a tenu une réunion d'experts avec les douze divisions et a finalement déterminé le programme de production divisé : la partie cylindrique de la trémie à charbon en acier a été divisée en trois sections de 3000 mm, 3000 mm et 2050 mm de large le long de la hauteur de la plaque murale (8050 mm) ; la direction circonférentielle a été divisée en un quart de cercle de traitement et de production, et les longueurs du canal [25a et de l'acier d'angle L100*6 à l'extérieur de la paroi de la trémie ont été divisées en un quart de la circonférence moins 1000 mm, puis en un quart de la longueur moins 1000 mm, puis en un quart de la longueur moins 1000 mm. Un quart de la longueur puis soustraire 1000 mm, laminé en forme et soudé à la plaque murale ; la hauteur du godet conique (3040 mm) selon la direction circonférentielle est divisée en un quart de cercle de traitement et de production, le diamètre circonférentiel du cercle est inférieur à 2782 mm sont toujours fabriqués selon la pièce entière, sans division; toit de trémie à charbon en acier selon la longueur de la poutre en I I16a la longueur de la direction est divisée en quatre pièces, les deux rainures 7500 * 600 placées dans une pièce, selon les dessins pour déterminer la production. Tous les trous ou trous et fentes de la trémie à charbon en acier sont coupés et soudés sur place, et toutes les pièces doivent être préassemblées en atelier pour chaque section de la circonférence, et après avoir confirmé qu'elles sont qualifiées et sans erreur, elles sont marquées et numérotées.

En raison du nombre élevé de chargements et de déchargements de transport dans ce projet, afin d'éviter les dommages et la déformation des composants, tous les composants, à l'exception des colonnes en acier, sont encadrés et emballés. La 12e division prendra la qualité et l'efficacité comme guide, servira les clients avec la plus grande précision et sincérité et posera des bases solides pour que l'entreprise puisse étendre le marché à l'étranger.